简述线切割加工电极丝的选择与对刀

发布时间 阅读数:120

简述线切割加工电极丝的选择与对刀

简述线切割加工电极丝的选择与对刀

1. 对刀

线切割加工对刀即将电极丝调整到切割的起始坐标位置上,其调整方法有以下几种:

1) 目测法

对于加工要求较低的工件,在确定电极丝与工件基准间的相对位置时,可以直接利用

目测或借助2~8 倍的放大镜来进行观察。如图 所示,当确认电极丝与工件基准面接

触或使电极丝中心与基准线重合后,记下电极丝中心的坐标值,再以此为依据推算出电极

丝中心与加工起点之间的相对距离,将电极丝移动到加工起点上。

数控加工技术

(a) 目测基准面 (b) 目测基准线

目测法对刀

2) 火花法

这种方法是利用电极丝与工件在一定间隙下发生火花放电来确定电极丝的坐标位置

的。如图7.12 所示,调整时,启动高频电源,移动工作台使工件的基准面逐渐靠近电极丝,

在出现火花的瞬时,记下电极丝中心的相应坐标值,再根据电极丝半径值和放电间隙推算

电极丝中心与加工起点之间的相对距离,**后将电极丝移到加工起点。此法简单易行,但

往往因电极丝靠近基准面时产生的放电间隙,与正常切割条件下的放电间隙不完全相同而

产生误差。

火花法对刀

3) 接触感知法

这种方法是利用电极丝与工件基准面由绝缘到短路的瞬间,两者间电阻值突然变化的

特点来确定电极丝接触到了工件,并在接触点自动停下来,显示该点的坐标,即为电极丝

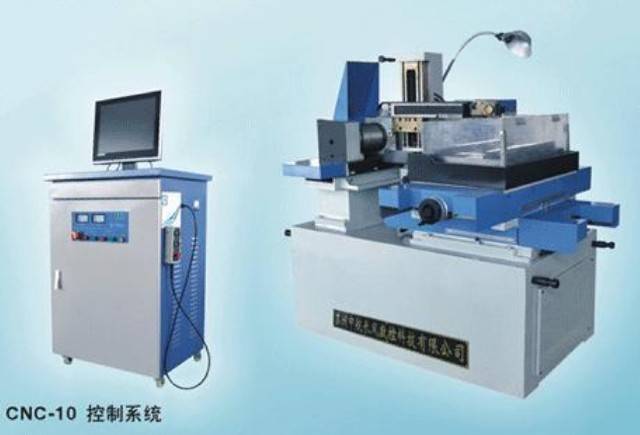

中心的坐标值。目前装有计算机数控系统的线切割机床都具有接触感知功能,用于电极丝

定位**为方便。 所示,**启动X(或Y)方向接触感知.使电极丝朝工件基准面运

动并感知到基准面,记下该点坐标,据此算出加工起点的X(或Y)坐标,再用同样的方法得

到加工起点的Y(或X)坐标,**后将电极丝移动到加工起点(X0,Y0)。

数控电火花线切割机床的操作与加工

接触感知法对刀

此外,利用接触感知原理还可实现自动找孔中心,即让电极丝去接触感知孔的四个方

向,自动计算出孔的中心坐标,并移动到工件孔的中心。工件内孔可为圆孔或对称孔。

所示,启用此功能后,机床自动横向(X 轴)移动工作台使电极丝与孔壁一侧接触,

则此时当前点X 坐标为X1,接着反方向移动工作台使电极丝与孔壁另一侧接触,此时当前

点X坐标为X2,然后系统自动计算X方向中点坐标,并使电极丝到达X 方向中点位置X0;

接着在Y 轴方向进行上述过程,**终使电极丝定位在孔中心坐标(X0[X0=(X1+X2)/2],

Y0[Y0=(Y1+Y2)/2])处。

自动找孔中心过程

在使用接触感知法或自动找孔中心对刀时,为减小<span style="font-family: TTC363o02; mso-bid